より良い価値を創りだす。プレス金型の専門工場

㈲赤堀研磨

TEL:0537-72-7056

FAX:0537-72-2823

akahorikenma1985@live.jp

会社案内

リンク

まずはお気軽に

お問い合わせください

関連情報

業務内容

■金型設計・製作/製造

・単発型、順送型

・曲げ、抜き加工

■金型部品の製作/製造・修理

■プレス加工

・試作、量産 1個~

■各種金属加工

・ワイヤーカット

・細穴加工

・フライス加工

・研磨加工

・金属部品の製作/製造

・冶工具製作/製造 など...

設備情報

ワイヤー放電加工機 5台

放電加工機 1台

平面研削盤 5台

NC研削盤 2台

マシニングセンター 2台

プレス加工機 3台

投影機 2台

CAD/CAM 5台

お役立ちリンク

トップページ >> 金型基礎知識

金型基礎知識

1. 金型の種類

| はじめに | 鋳造 | ダイカスト |

| 鍛造 | プレス加工 | プラスチックの種類 |

| 射出成型 | 押出し成型 | フィルム/シートの押出し成型 |

| ブロー成型 | 真空成型 | 圧縮成形 |

2. プレス金型

| プレス機械の構造 | プレス機械の種類 |

■ はじめに

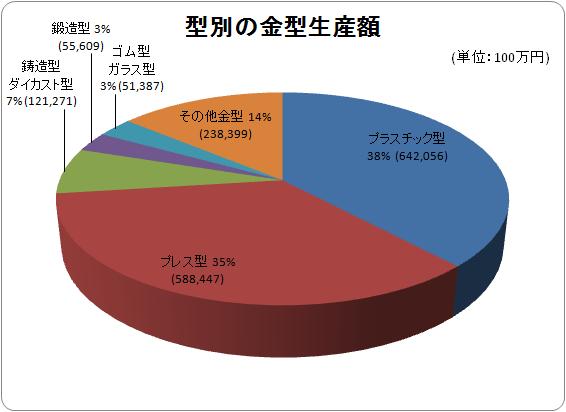

金型とは一言で言うと金属でできた型を意味します。

金属をはじめゴム、ガラス、プラスチックなどの素材に熱や力を加えて形状を作っていきます。

金型の用途としては、自動車ボディや電気、電子部品を成形する為の金属プレス金型や、電気、電子機器のボディなどの

プラスチック成型用の金型が最も多くなっています。

■ 鋳造

鋳造は、鋳鉄・アルミニウム合金・銅・真鍮などの金属を、融点よりも高い温度で熱して

液体にしたものを型に流し込み、冷やして固める成型方法です。

鋳造に使用する型のことを鋳型(いがた)、鋳造でできた製品のことを鋳物(いもの)、

液状になった金属のことを湯(ゆ)と呼びます。

古くから利用されている成型方法で、梵鐘(ぼんしょう)や仏像などは鋳造で成形されています。

基本的に、ほかの手段では成型できないような複雑な形でも、型さえ用意できれば作ることができます。

専用の砂に粒結剤や添加剤を配合して固めた砂型として利用するのが一般的です。

しかし、砂型は成型品を取り出すときに壊してしまうので、製品1つごとに砂型が必要となります。

そこで、繰り返し利用できる金型を鋳型にすることによって、鋳物の大量生産が可能になります。

■ ダイカスト

ダイカストをは、溶けた金属を金型に圧入することにより、高精度で良好な鋳肌の鋳物を、

高速で大量生産する鋳造方法の一種です。また、一般にダイカストという言葉は、

その鋳造方法を指すだけでなく、この方法によって成形された製品のことも指します。

■ 鍛造

鍛造とは、素材を金型で叩いて変形させる成型方法です。

強度を必要とする自動車部品などに多用されます。素材を加熱し、柔らかくしてから叩く熱間鍛造と、

室温のまま叩く冷間鍛造があります。冷間鍛造の方が高精度名成型が可能ですが、

加工する材料の強度によっては金型を破損する恐れがあります。

■ プレス加工

プレス加工は、金型の間に金属板の素材を置き、てこ・ねじ・水圧・油圧などを利用して

強圧で成形する加工方法です。いろいろな加工を短時間でできるので、量産品に最適です。

プレス加工の目的は、大きく以下の3つに分類されます。

①せん断加工

外形や穴などの所定の形状に打ち抜いたり、切断したりします。

②曲げ加工

金属板を直角やV字型に曲げます。

③絞り加工

金属板を徐々に伸ばし、継ぎ目のない立体的な形状に変形させます。

■ プラスチックの種類

現在利用されているプラスチックは、大きく分けて2つに分類できます。

1つは熱可塑性プラスチック、もう1つは熱硬化性プラスチックと呼ばれています。

熱可塑性プラスチックは、熱を加えると軟化、さらには溶融します。柔らかくして

変形させた後で温度を下げると、固化します。このプラスチックの固化したものを加熱すると

再び軟化します。リサイクルしやすい為、汎用的な用途に幅広く利用されます。

熱硬化性プラスチックは、加熱すると軟化はしますが、溶融はしません。変形させた後

さらに温度を上げると、化学反応によって硬化します。このプラスチックは一度硬化すると、

加熱しても軟化しません。そのため、耐熱性を要する部品の材料に採用されています。

■ 射出成型

射出成型は、プラスチック原料を加熱シリンダの中で加熱・混練して流動状態にし、

閉じた金型の空洞部に加圧注入して金型内で冷却固化させることにより、

金型の空洞部に相当する形を作る方法です。英語ではインジェクション・モールディングと

呼ばれています。そのため、射出成形用の金型のことをインジェクション金型と呼ぶ事もあります。

インジェクションとは注入とか注射という意味です。主に、熱可塑性プラスチックが

素材として使用されます。成形時間が短いうえに、原料の投入から成形品の取り出しまでを

自動化できる為、大量生産に最も適した成形方法の1つです。ただし、素材と金型の温度や

射出速度などの成形条件が、素材の種類や金型形状によって左右されます。これらの条件を

適切に設定する為には、十分な経験が必要です。

■ 押出し成型

押し出し成形とは、射出成形と同じようにプラスチック原料を加熱シリンダ内で加熱して

流動化させた後、スクリュあるいはプランジャでノズル先端に送り込み、断面穴形状を持った

金型(ダイ)を通過させて形を与え、これを水または空気で冷却固化させて、長尺品を作る

成形方法です。ところてんを天突きで押し出しているようなイメージでしょうか。

ダイの形状を工夫することによって、様々な断面形状を持つ棒・パイプ上の成形品を、連続的かつ

効率よく作ることができます。服などの繊維は、綿、麻、羊毛、絹などの天然繊維だけでなく、

ナイロン、アクリル、ポリエステルなどの合成繊維も広く使われています。この合成繊維は、

微細な穴が開いたノズルから樹脂を押し出し、引き伸ばして作ります。このノズルを金型と

考えることができます。わずか1mlの樹脂から、100kmもの長さの繊維ができます。

■ フィルム/シート押出し成型

セロハンなどのプラスチック製のシートやフィルムなどの薄膜も、押し出し成型で作られます。

溶融したプラスチックを、薄くて幅の広い口の開いたダイから押し出して成形します。

ダイの外形がアルファベットのTのようになるため、Tダイ法とも呼ばれます。

家庭用のラップやスーパーなどで配られるビニール袋は、インフレーション法と呼ばれる

成形法で作られています。ここでインフレーションというのは膨らませるという意味で、

薄いパイプ状に押し出されたプラスチックに空気を送り込み、太くて長い形に風船のように

膨らませながらチューブ状のフィルムを成形します。このフィルムを所定の長さで切断し、

端部をヒートシールすることによって、袋状の製品を簡単に作ることができます。

■ ブロー成型

ブロー成形は、袋形状の製品を成形する方法です。まず、溶融されたパリソンと呼ばれる管状の

プラスチック材料の一端を金型で挟み込みます。続いて、パリソンの口の部分から

高圧空気を入れて膨らませ、金型に密着させて冷却した後、金型を開いて成形品を取り出します。

ガラス瓶も同じような方法で製造されています。

■ 真空成型

真空成形は、シート状の成形材料を加熱して軟化させて金型にセットし、金型にあけた排気用穴から

内部の空気を吸い出して真空状態にして、成形材料を型に密着させて成形します。冷却後、

空気を金型に送り込んで成形品を取り出します。成形圧力が大気圧以下と低いことから、型として

石膏、木材、熱硬化性プラスチックなど、金属以外の加工しやすい材料を用いることができます。

比較的安価な設備で、大型の成形品まで生産できますが、複雑な形状の成形には、あまり利用されません。

■ 圧縮成形

圧縮成形は、熱硬化性プラスチックの成形に使用されます。まず、熱硬化性プラスチックの成形材料を

適量金型内に入れ、押し型を閉じてから金型を加熱・加圧すると、材料が軟化・溶融します。

流動化した材料に、さらに熱と圧力を加えて完全に硬化させた後、型を開いて成形品を取り出します。

射出成型の場合、金型の中を溶融した樹脂が流れるときに、金型の表面では樹脂温度が急激に

低下して固まり始め、反対に金型表面から遠い中心部は流動速度がどんどん速くなります。

このときの流動速度の差が、樹脂の分子の並び方の偏りや、残留応力を生じさせ、成形品の

ひずみを引き起こします。圧縮成形の場合、金型内にあらかじめ成形材料を置いて、

成形品の一部あるいは全面を加圧、圧縮して形を与える為、射出成形のような材料の移動がなく、

成形品のひずみを小さくできます。結果、変形の少ない緻密な成形を行うことができます。射出成形の

金型と比べて構造も単純で、設備費用も余りかかりません。しかしながら、金型を完全に閉じずに

加熱したり圧力をかけすぎたりすると、材料が金型から漏れます。また、成形材料を入れすぎると、

あふれます。はみ出した部分は、固まるとバリになってしまい、後処理が大変です。

このようなバリが生じやすいことが、圧縮成形法の欠点の一つです。

■ プレス機械の構造

上型はプレス機械のスライドと呼ばれる部分に、下型はボルスタと呼ばれる部分にそれぞれ取り付けられます。

スライドは上下に動き、最も下の下死点の位置で上型と下型が組み合い、事前に下型の上に置かれた薄鋼板に圧力が加えられ、

成形されます。プレス機械は、スライドを上下させるスライド駆動機構と、スライドの運動によって生じる力を受け支える機械本体で構成されます。

スライドを動作させるための機構としては、クランク、ナックル、リンク、スクリュなどいろいろな方法があり、それぞれの運動性が異なります。

従来はクランク機構やリンク機構が主流でしたが、最近では射出成型機と同じように高精度化や省エネルギー化を狙い、ACサーボモータを使って

スライドの位置や速度を制御するものが増えてきました。

| ・クラウン | ストレートサイド形構造の機械の上部にあたる。スライド駆動機構や圧力発生源を内蔵するフレーム |

| ・コラム | アプライトとも呼ばれる。機械を支える柱。スライドが上下する為の案内が取り付けられる。 |

| ・スライド | 上型を取り付けて上下に往復運動する部分 |

| ・ボルスタ | ベッドの上に載せてある厚い板状の部品。金型の下型が取り付けられる |

| ・ベッド | ボルスタや金型を載せる台で、プレスの加工圧力を受ける基盤 |

| ・タイロッド | クラウンとベッドを連結しているねじ付きの棒。プレス加工の時には大きな加圧力を受ける |

| ・ダイクッション装置 | ベッドに内蔵されるかその下にあり、上からの加圧力に対抗して上向きの圧力を発生させる装置 |

■ プレス機械の種類

プレス加工機は、その骨組ともいえるフレームの構造で2つに大別されます。一つはC形フレーム構造です。

機械を横から見たときの形がアルファベットのCの形に似ていた為、このように呼ばれるようになりました。

実際にプレス加工がおこなわれる空間に機械の前や横から手を入れられるなど、作業がしやすい構造です。

しかし、プレスした時の負荷でCの文字が上下に開くような変形が生じやすい為、上下の金型の平行度が狂いやすいという欠点があります。

そのため、負荷が大きな大型のプレス機械ではなく、小型のプレス機械に多く採用されている構造です。

営業日程

| 2016年10月 | ||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 | |||||

| 2016年11月 | ||||||

| 日 | 月 | 火 | 水 | 木 | 金 | 土 |

| 1 | 2 | 3 | 4 | 5 | ||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 | |||

営業時間:8:00~17:00

認証・取得

赤堀研磨サイト内検索

天気予報

ニュース

RSS 新着情報

赤堀研磨サイトでは新着情報をRSSで配信しています。

ご購読される方は下のアイコンをクリックしてください。

![]()

RSSリーダで購読する

最新情報&更新情報 | サイトマップ

Copyright(C) 2009 Akahorikenma Co.,Ltd All Rights Reserved.

Template design by Nikukyu-Punch